服务!重庆冲压机快速换模系统选哪家(2024已更新)(今日/对比),进一步强化创新驱动发展,不断做精做专、做强主业,致力于成为中国精加工领域的好企业。

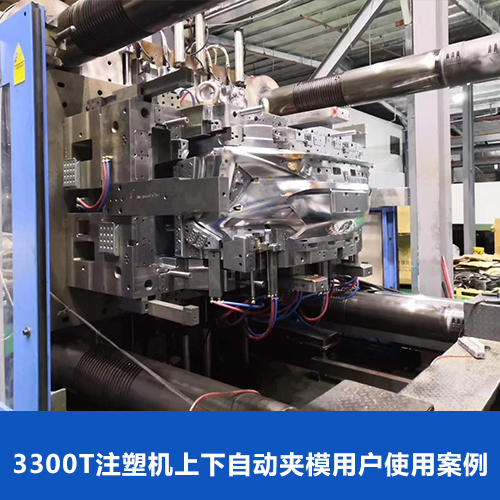

服务!重庆冲压机快速换模系统选哪家(2024已更新)(今日/对比), 快速换模系统已经在注塑行业成为必配的配件之一。由于快速换模系统的应用,可以使得工厂可以接一些小批量,多批次的订单。那么注塑机快速换模系统有哪些优点呢?注塑机快速换模在模时容易产生震动,而震动对机器的寿命和稳定性都有较大的影响。SB9和接触器KMKM6组成。应用电永磁吸盘能快速装夹工件,而且避免了夹紧力产生的工件变形,加工精度高、质量好。

模具合模时,在导柱和导套的导向定位下,动模和定模闭合。模腔由定模板上的型腔与固定在动模板上的型芯组成,并由注射剂合模系统提供的锁模力锁紧;注射机开始注射,塑料熔体经定模上的浇注系统进入模腔,待熔体充满型腔并经过保压、补塑和冷却定型后开模;开模时,注射机合模系统带动动模后退,模具从动模和定模分型面分开,塑件包在型芯上随动模一起后退,同时,拉料杆将浇注系统的主流道凝料从浇口套中拉出;当动模移动一定距离后,注射机的顶杆接触顶板,顶板机构开始动作,是顶杆和拉料杆分别将塑件及浇注系统凝料从型芯和冷料穴中推出,塑件与浇注系统凝料一起从模具中落下,至此完成一次注射过程;合模时,顶出机构靠复位杆并准备下一次注射。

服务!重庆冲压机快速换模系统选哪家(2024已更新)(今日/对比), 所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到短(即时换线)。它可以将一种正在进行的生产工序快速切换到下一生产工序。快速换模法同时也常指快速切换。快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于小浪费的状态。SMED(Single Minutes Exchange of Die)是在50年代初期日本丰田汽车摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。这一方法是由日本的新乡重夫先生(Shigeo Shingo)首创的,并在众多企业实施论证过。

由于家用电器行业的产品更新较快,同时家电产品也是一种大、见效快的产品,这类快速换模早在50年代初就已经开始在美国、意大利、日本等国家进行系统研究。SMED的全称是“十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟-----因此才有了单分钟这一说法。

服务!重庆冲压机快速换模系统选哪家(2024已更新)(今日/对比), 切换动作是因为产品不同而必须更换不同之模具或工作条件。因此也必须作调整的动作,设定新的标准作业方法调整的动作通常需要花费整个切换时间的50%-70%左右,而且调整的时间长短变异很大,运气好时,一下子就调整好了,运气不好时则需花费数钟,甚至数小时的情形,也常可看到。对于调整的动作,必须先有调整也是一种浪费,要以排除调整动作为改善的目标所以,外作业的动作也要改善,使之标准化。设置换模专用车,将所需模具、道具、换模程序表及相关器材全部放在台车上,以减少个别寻找及搬运的时间。模具的摆放场所也要明确化,用有意义的编号方式来标示存放场所。器具、仪器、道具的储存不要以功能放置,而以不同的产品或模具制作专用箱子放置、予以组套化较佳

C、射速:根据产品的大小,结构去设定,若结构复杂较为壁薄的可快速,若结构简单壁厚的可用慢速,还要根据材料的性能,由慢到快设定。A、 射胶压力:根据产品的大小,壁的厚薄,由低到高,调试时考虑其他因素。B、 保压压力:保压压力主要是确保产品的定型,稳定尺寸,其设定也要根据产品的结构、形状来设定。C、 低压保护压力:此压力主要对模具的保护作用,使模具的损坏达到低限度。D、 锁模力:是指模具合模起高压所需要的力,有些机器可以调节锁模力,有些则不能。

服务!重庆冲压机快速换模系统选哪家(2024已更新)(今日/对比), 制造业的很多工艺中都需要使用“模具”,例如:注塑成形、金冲压等,由于模具与产品存在着一一对应的关系,因此在需要切换产品生产时,相应的模具需要优先更换而无法避免,因此产生了模具切换而造成的“产能损失”,这是制造效率损失的一种形式在当下多品种 小批量 快交付订单模式业已成为主流,频繁的换模或机种切换将会导致巨大的产能损失,某些企业甚至达到了30%~40%虽然3D打印技术可以解决模具更换所造成的产能损失,但距离全面、广泛的而运用尚有待时日。而如何降低模具切换所花费的时间则称为目前更为现实的目标SMED在上世纪50年代初期起源于日本,由新乡重夫(Shigeo Shingo)在丰田企业发展起来,Single的意思是小于10分钟(Minutes)。初使用在汽车制造厂,以达到快速的模具切换(Exchange of Die)。它帮助丰田企业产品切换时间由4小时缩短为3分钟

单位成本一下子就从2.24元/件降低到0.94元/件,获利1.06元/件但是,产生库存900件,平均库存费用0.16元/件,而且这些库存占用了大量资金,产生机会成本。另一方面,由于有可能因此而不能满足更多其他的客户的交付期, 生产计划安排更困难下面我们来看一下精益解决方案,即减少换模时间,由3小时/次减少到20分钟/次,再计算一下单位成本:单位成本降低57%,获利1.04元/件,没有产生库存,可满足其他客户的订单,可灵活安排生产设备换型时间短,可以让小批量、多品种生产方式称为可能,减少在制品量,消除加工批量大造成的生产周期长、在制品多、生产系统柔性差、适应市场能力低的缺点。换言之、通过实现混流式生产而提升制造的柔性度,从而为“灵敏制造”提供坚实的技术保障